电控行业的技术革新与服务升级:从需求到实践的进化路径

一、行业痛点驱动技术突破

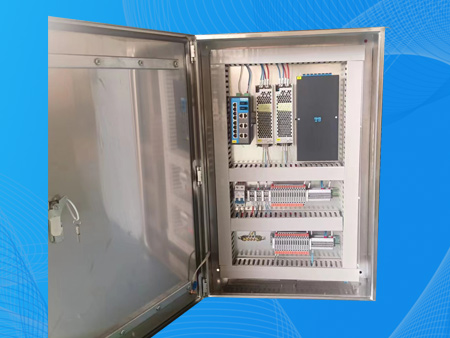

随着工业自动化进程加速,电控设备在可靠性、智能化及环境适应性方面面临更高要求。以PLC可编程控制模块为核心的电控柜逐渐成为主流,其通过自动清灰、温度监控、旁路切换等功能,显著提升设备稳定性1。同时,高可靠性设计成为行业标配:采用IPC工控机、嵌入式工业机箱、全光电隔离技术等方案,有效降低电磁干扰与线路故障风险1。

在智能制造与绿色生产趋势下,非接触式传感器(如进口压力传感器、高性能电量传感器)的应用普及,使电控系统对复杂工况的响应精度提升至微秒级1。例如,某企业通过优化电控柜布局,将强弱电串扰问题减少80%,并通过软硬件滤波技术将信号误差率控制在0.5%以内1。

二、服务模式创新重塑行业生态

电控设备的定制化需求推动服务商向“技术+服务”双轮驱动转型。以模块化设计为基础的解决方案,可快速适配冶金、化工、电力等行业的差异化场景。例如,某供应商通过预制化电控箱(含变频控制单元),将客户现场调试周期缩短40%2。

在交付环节,标准化装配流程成为核心竞争力。严格遵循“主电路→控制电路→信号线路”的接线顺序,配合阻燃缠绕管分段捆扎工艺(每150-180mm分段缠绕),既保证散热需求,又提升线束美观度2。此外,部分企业推出“全生命周期服务”,涵盖从图纸审核、装配验证到后期维护的全流程支持,将设备故障率降低30%以上3。

三、区域化竞争中的技术标杆

长三角地区作为工业重镇,对电控设备的本地化服务能力提出更高要求。部分企业通过构建区域技术服务中心,实现2小时内响应客户需求,并提供定制化改造方案。例如,在智能采集箱领域,通过集成物联网模块,实现远程数据监控与故障预警,帮助客户运维成本下降25%1。

针对特殊环境(如高温、高湿、粉尘场所),电控柜防护等级提升至IP54以上,并采用DOS操作系统保障软件实时性1。这种技术迭代不仅满足环保、市政等领域的合规需求,更推动行业标准向国际化靠拢。

四、未来趋势:从设备供应到系统赋能

随着工业互联网发展,电控设备正从单一硬件向“硬件+数据平台”演变。头部企业已开始布局边缘计算网关,通过电控柜内置的数据采集模块,实现生产数据的实时上传与AI分析。例如,在某钢铁厂改造项目中,基于电控系统的能耗优化算法使单位产能能耗降低12%3。

这一变革要求供应商兼具电气工程与软件开发能力。部分企业通过组建跨领域技术团队(含自动化工程师、数据分析师),为客户提供从电控设计到数字化工厂的整体解决方案,标志着行业竞争进入技术融合新阶段。